Чтобы обеспечить высокое качество пильного диска, необходимо принимать во внимание три аспекта: сырье, прикладная технология и тщательность при его производстве. Дисковая пила состоит из стального тела (пластины) и режущих деталей (зубьев), выполненных из твердого сплава, которые напаиваются по его окружности.

Для изготовления дисковых пил производители используют сталь горечей или холодной прокатки.

Для изготовления дисковых пил производители используют сталь горечей или холодной прокатки.

Холодная прокатка создает напряжение в стали, в результате чего невозможно, даже после дальнейшей термической и механической обработки (отпуск и правка), обеспечить однородность материала, которая необходима для идеально устойчивого, ровного тела пилы.

Совсем другое дело горячая прокатка. Материал прессуется при температуре, при которой пластичность стали продолжает оставаться высокой, поэтому сталь не затвердевает, сохраняет вязкость и прочность, что позволяет в результате получить прочное, стойкое к воздействиям тело пилы.

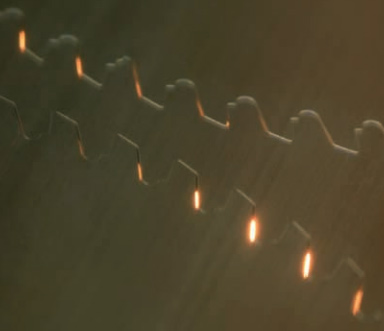

Для раскроя пильных дисков применяется технология лазерной резки. Этот процесс осуществляется бесконтактно, с пониженным тепловым воздействием. Любой стальной профиль, каким бы толстым или тонким он ни был, можно разрезать точно по требуемым размерам, очень быстро и с отличным качеством кромки. В отличие от других методов, этот процесс позволяет использовать стали с повышенной стойкостью к внешним воздействиям, из которых получаются очень прочные диски. В свою очередь это позволяет получить более устойчивые пилы, подходящие для самых различных видов работ.

Для раскроя пильных дисков применяется технология лазерной резки. Этот процесс осуществляется бесконтактно, с пониженным тепловым воздействием. Любой стальной профиль, каким бы толстым или тонким он ни был, можно разрезать точно по требуемым размерам, очень быстро и с отличным качеством кромки. В отличие от других методов, этот процесс позволяет использовать стали с повышенной стойкостью к внешним воздействиям, из которых получаются очень прочные диски. В свою очередь это позволяет получить более устойчивые пилы, подходящие для самых различных видов работ.

Немаловажно и то, что эта технология позволяет вырезать изделия любой формы с предельной точностью, при этом отпадает надобность в формах и шаблонах. Все это становится возможным благодаря применению высокотехнологичных станков с цифровым управлением.

На пильных дисках часто предусматриваются компенсационные прорези, которые компенсируют деформации, возникающие при воздействии сил центробежного ускорения (из-за вращения инструмента) и нагреве стали (из-за трения пилы и разрезаемого материала).

На пильных дисках часто предусматриваются компенсационные прорези, которые компенсируют деформации, возникающие при воздействии сил центробежного ускорения (из-за вращения инструмента) и нагреве стали (из-за трения пилы и разрезаемого материала).

Если эти деформации не учитывать, они будут приводить к колебаниям диска во время работы. Прямые дисковые пилы обеспечивают более точный рез и у них более долгий срок службы. Особая форма прорези на дисковых пилах позволяет снизить уровень шума от работы пилы.

При вращении дисковой пилы из-за пустот вдоль ее окружности (для сброса отходов пиления, компенсационные прорези и др.) возникает дрожание и, как следствие, шумы. Для снижения зашумленности на рабочем месте производители дисковых пил разрабатывают оригинальные вставки, которые помещаются внутри диска и полностью заполняются специальным звукопоглощающим материалом.

При вращении дисковой пилы из-за пустот вдоль ее окружности (для сброса отходов пиления, компенсационные прорези и др.) возникает дрожание и, как следствие, шумы. Для снижения зашумленности на рабочем месте производители дисковых пил разрабатывают оригинальные вставки, которые помещаются внутри диска и полностью заполняются специальным звукопоглощающим материалом.

В результате снижается шум от пильного диска, а также его вибрация. При снижении вибрации повышается эффективность работы пильных дисков и значительно увеличивается срок службы режущих деталей. Для улучшения сцепления звукопоглощающего материала и пильного диска в центре предусматривается специальная зубчатая зона.

Оригинальное приспособление на пильном диске снижает вероятность отдачи, возника-ющей из-за форсированной подачи или наличия выпадающих сучков в распиливаемом материале. Это особенно полезно при использовании дисковых пил с ручной подачей.

Оригинальное приспособление на пильном диске снижает вероятность отдачи, возника-ющей из-за форсированной подачи или наличия выпадающих сучков в распиливаемом материале. Это особенно полезно при использовании дисковых пил с ручной подачей.Режущая часть – самая важная часть дисковой пилы, раз она является режущим инструментом. Для обеспечения высокого качества продукции в зависимости от конкретных условий работы необходимо учитывать три основных фактора: 1) состав твердого сплава; 2) форма зубьев; 3) угол наклона зубьев.

Твердый сплав – это продукт, получаемый путем прессования и спекания вольфрамовых порошков (карбид вольфрама – WC) вместе со связующим компонентом (кобальт – Со) при возможном наличии ингибиторов кристаллообразования (карбид тантала – ТаС) или карбид ванадия (VC).

В зависимости от содержания карбида вольфрама в твердом сплаве (HM), которое варьируется от 90% до 98%, а также от размера частиц порошка получают материал различной степени твердости с учетом предполагаемой области применения изделия. Чем выше содержание вольфрама, тем тверже твердый сплав, однако при этом снижается его вязкость. Уменьшение размера зерен порошка позволяет получить более плотный материал, который поэтому обладает большей стойкостью к истиранию.

В зависимости от содержания карбида вольфрама в твердом сплаве (HM), которое варьируется от 90% до 98%, а также от размера частиц порошка получают материал различной степени твердости с учетом предполагаемой области применения изделия. Чем выше содержание вольфрама, тем тверже твердый сплав, однако при этом снижается его вязкость. Уменьшение размера зерен порошка позволяет получить более плотный материал, который поэтому обладает большей стойкостью к истиранию.

Более твердый сплав подвергается меньшему износу, однако такой материал легче ломается. Таким образом, наилучшим твердым сплавом для той или иной области применения является такой твердый сплав, который обеспечивает наилучшее соотношение «твердость/вязкость».

Для того, чтобы добиться от работы дисковых пил наилучших результатов с точки зрения их срока службы и качества пропила, необходимо обязательно учитывать форму режущих кромок. Она может меняться в зависимости от того, для какой области применения производится режущий инструмент. Для пиления длинноволокнистых материалов (естественная древесина, многослойная продукция) используется плоский или чередующийся зуб.

Для того, чтобы добиться от работы дисковых пил наилучших результатов с точки зрения их срока службы и качества пропила, необходимо обязательно учитывать форму режущих кромок. Она может меняться в зависимости от того, для какой области применения производится режущий инструмент. Для пиления длинноволокнистых материалов (естественная древесина, многослойная продукция) используется плоский или чередующийся зуб.

Для других материалов (композитные материалы, легкие сплавы, пластмасса) используется плоский трапециевидный зуб. Кроме того, существуют другие специальные области применения, которые требуют применения других форм зуба.

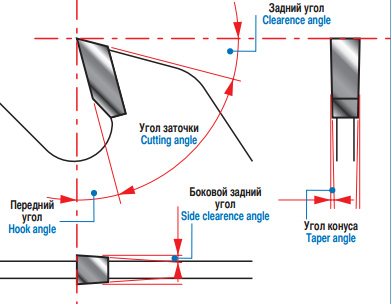

Наилучшее качество отделки заготовки достигается при больших углах заточки, хотя в случае особенно твердых или абразивных материалов большой угол заточки приводит к сокращению срока службы инструмента, поэтому его нужно приспосабливать к свойствам материала. Степень проникновения зуба в материал определяется его углом заточки, который в свою очередь зависит от величины переднего и заднего угла зуба. Величина переднего угла варьируется в зависимости от распиливаемого материала:

Наилучшее качество отделки заготовки достигается при больших углах заточки, хотя в случае особенно твердых или абразивных материалов большой угол заточки приводит к сокращению срока службы инструмента, поэтому его нужно приспосабливать к свойствам материала. Степень проникновения зуба в материал определяется его углом заточки, который в свою очередь зависит от величины переднего и заднего угла зуба. Величина переднего угла варьируется в зависимости от распиливаемого материала:

От величины заднего угла зависит, насколько хорошо будут удаляться опилки для того, чтобы исключить засорение и появление полос и следов прожогов.

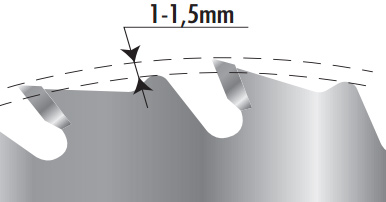

Количество зубьев на дисковой пиле зависит от ее диаметра, типа и толщины материала, подлежащего распилу. Расстояние между двумя соседними зубьями называется шагом (Р). Многолетний опыт изучения воздействия различных пильных дисков на древесину свидетельствует о том, что для обеспечения наилучшего качества пропила необходимо, чтобы в любой момент времени в материале находилось определенное количество зубьев (3 при продольном пилении и 5 при поперечном пилении). Это количество должно оставаться постоянным при любых возможных толщинах материала. Как результат данного правила, уменьшая количество зубьев, рабочая оптимальная толщина увеличивается.

Количество зубьев на дисковой пиле зависит от ее диаметра, типа и толщины материала, подлежащего распилу. Расстояние между двумя соседними зубьями называется шагом (Р). Многолетний опыт изучения воздействия различных пильных дисков на древесину свидетельствует о том, что для обеспечения наилучшего качества пропила необходимо, чтобы в любой момент времени в материале находилось определенное количество зубьев (3 при продольном пилении и 5 при поперечном пилении). Это количество должно оставаться постоянным при любых возможных толщинах материала. Как результат данного правила, уменьшая количество зубьев, рабочая оптимальная толщина увеличивается.

1. Хромовое покрытие

Под хромовым покрытием понимается нанесение слоя электролитического хрома на пильный диск, в результате чего он приобретает водоотталкивающие свойства. Его толщина может быть всего лишь несколько сотых миллиметра, но при этом достигается повышенная поверхностная твердость и гарантируется абсолютно полное схватывание покрытия со сталью.

Под хромовым покрытием понимается нанесение слоя электролитического хрома на пильный диск, в результате чего он приобретает водоотталкивающие свойства. Его толщина может быть всего лишь несколько сотых миллиметра, но при этом достигается повышенная поверхностная твердость и гарантируется абсолютно полное схватывание покрытия со сталью.

Эти свойства покрытия делают его идеальным для пильных дисков, которые подвергаются износу из-за высокой абразивности обрабатываемого материала (например, древесностружечные плиты с двухсторонним покрытием).

По этой причине все дисковые пилы для форматно-раскроечных станков (тип DP, DPX) покрываются хромом, что гарантирует значительное увеличение срока их службы. Важно также отметить, что благодаря хромовому покрытию пильные диски не подвергаются атмосферным воздействиям, а значит они защищены от коррозии.

2. MetalGear®

Являясь продуктом инновационной технологии, MetalGear® является лидером среди функциональных покрытий для инструментов, предназначенных для механической обработки стали. Это покрытие наносится методом вакуумно-дугового осаждения из паровой фазы (PVD), которое заключается в испарении металлического материала в вакуумной камере. Пары металла оседают на поверхность изделия в виде очень чистого слоя нитрида.

Являясь продуктом инновационной технологии, MetalGear® является лидером среди функциональных покрытий для инструментов, предназначенных для механической обработки стали. Это покрытие наносится методом вакуумно-дугового осаждения из паровой фазы (PVD), которое заключается в испарении металлического материала в вакуумной камере. Пары металла оседают на поверхность изделия в виде очень чистого слоя нитрида.

В результате обеспечивается твердость 2500/3000 HV (число твердости по Виккерсу), в отличие от 800 HV при стандартном гальваническом хромировании, а также повышение вязкости, при этом сохраняются отличные характеристики по химической и термической устойчивости.

По всем этим причинам MetalGear® является превосходным покрытием для пильных дисков, которые используются для резки стали. Оно удваивает производительность резания по сравнению с пильными дисками без покрытия, обеспечивает более высокую скорость подачи во время резки и, помимо этого, позволяет использовать станки без смазочных приспособлений (сухая резка).

3. FlaiArmor

Покрытие FlaiArmor, которое имеет характерный голубой цвет, является разработкой компании FLAI. Оно состоит из полимерной основы ПТФЭ с добавками алюминия в виде чешуек. Покрытие наносится распылением с последующим термоотверждением технополимера.

Покрытие FlaiArmor, которое имеет характерный голубой цвет, является разработкой компании FLAI. Оно состоит из полимерной основы ПТФЭ с добавками алюминия в виде чешуек. Покрытие наносится распылением с последующим термоотверждением технополимера.

FlaiArmor обладает следующими преимуществами: не подвергается вредному воздействию химических веществ, абсолютно не растворяется в воде и растворителях, обладает отличными смазывающими свойствами, является антиадгезионным, а благодаря добавке алюминиевых чешуек рассредоточивает и рассеивает тепло, возникающее при трении в пропиле

Из какого бы материала не был изготовлен нож, он будет резать только если он заточен. Это относится и к дисковым пилам. С тупыми зубьями инструмент резать не будет. Опыт показывает, что чем острее зуб пилы, тем дольше служит его режущая кромка. Вот почему заточка инструмента играет такую важную роль во всем производственном цикле. Использование алмазных заточных кругов со сверхмелким зерном в сочетании с особой технологией заточки позволяет получить режущую пластинку с шероховатостью менее 0,2 мкм. Лучшие заточные станки с автоматическим управлением обеспечивают постоянство и высочайшую точность получаемых результатов.