Щоб забезпечити високу якість дискової пили, необхідно звертати увагу на матеріал, та прикладну технологію її виробництва. Дискова пила складається з сталевого тіла (пластини) і ріжучих деталей (зубів), що виготовлені переважно із твердого сплаву.

Сталевий диск

Для виготовлення дискових пил виробники використовують сталь гарячої або холодної прокатки.

Для виготовлення дискових пил виробники використовують сталь гарячої або холодної прокатки.

Холодна прокатка створює напругу в сталі, в результаті чого неможливо, навіть після подальшої термічної і механічної обробки, забезпечити однорідність матеріалу, яка необхідна для ідеально сталого, рівного тіла пилки.

Зовсім інша річ гаряча прокатка. Матеріал пресується при температурі, при якій пластичність сталі продовжує залишатися високою, тому сталь не твердне, зберігає в'язкість і міцність, що дозволяє в результаті отримати міцне, стійке до впливів тіло пилки.

Лазерна різка

Для розкрою пильних дисків застосовується технологія лазерного різання. Цей процес здійснюється безконтактно із зниженим тепловим впливом. Будь-який сталевий профіль, яким би товстим або тонким він не був, можна розрізати точно за необхідними розмірами дуже швидко з відмінною якістю кромки.

Для розкрою пильних дисків застосовується технологія лазерного різання. Цей процес здійснюється безконтактно із зниженим тепловим впливом. Будь-який сталевий профіль, яким би товстим або тонким він не був, можна розрізати точно за необхідними розмірами дуже швидко з відмінною якістю кромки.

На відміну від інших методів, цей процес дозволяє використовувати сталь з підвищеною стійкістю до зовнішніх впливів, з якої виходять дуже міцні диски. У свою чергу це дозволяє отримати більш стійкі пили, які підходять для самих різних видів робіт.

Важливо й те, що ця технологія дозволяє вирізати вироби будь-якої форми з великою точністю, при цьому відпадає потреба у формах і шаблонах. Все це стає можливим завдяки застосуванню високотехнологічних верстатів з цифровим управлінням.

Компенсаційні прорізи

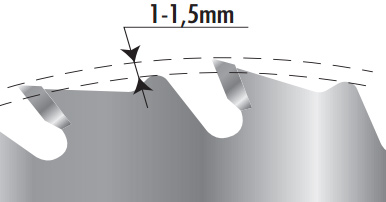

На пильних дисках часто наносяться компенсаційні прорізи, які компенсують деформації, що виникають при впливі сил відцентрового прискорення (через обертання інструменту) і нагріванні сталі (через тертя пилки и різального матеріалу).

На пильних дисках часто наносяться компенсаційні прорізи, які компенсують деформації, що виникають при впливі сил відцентрового прискорення (через обертання інструменту) і нагріванні сталі (через тертя пилки и різального матеріалу).

Якщо ці деформації не враховувати, вони будуть приводити до коливань диска під час роботи. Прямі дискові пили забезпечують більш точний різ і у них більш довгий термін служби. Особлива форма прорізів на дискових пилах дозволяє знизити рівень шуму від роботи інструменту.

Шумознижувальні прорізи (NRS)

При обертанні дискової дискові пили через наявність пустот уздовж її окружності (для скидання відходів пиляння, компенсаційні прорізи та ін) виникає тремтіння і, як наслідок, шуми. Для зниження шумів на робочому місці виробники дискових пил розробляють оригінальні вставки, які поміщаються всередині диска і повністю заповнюються спеціальним звукопоглинальним матеріалом.

В результаті знижується шум від інструмента, а також його вібрація. При зниженні вібрації підвищується ефективність роботи пильних дисків і значно збільшується термін служби ріжучих деталей. Для поліпшення зчеплення звукопоглинального матеріалу і пильного диска в центрі передбачається спеціальна зубчаста зона.

Обмежувальний пристрій стружки

Оригінальне пристосування на пиляльному диску знижує ймовірність віддачі, що виникає через форсовану подачу або наявність випадаючих сучків в розпилю ванному матеріалі. Це особливо корисно при використанні дискових пил з ручною подачею.

Оригінальне пристосування на пиляльному диску знижує ймовірність віддачі, що виникає через форсовану подачу або наявність випадаючих сучків в розпилю ванному матеріалі. Це особливо корисно при використанні дискових пил з ручною подачею. Залежно від вмісту карбіду вольфраму в твердому сплаві (HM), що варіюється від 90% до 98%, а також від розміру часток порошку отримують матеріал різного ступеня твердості з урахуванням передбачуваної сфери застосування виробу. Чим вищий вміст вольфраму, тим твердіший сплав, однак при цьому знижується його в'язкість. Зменшення розміру зерен порошку дозволяє отримати більш щільний матеріал, який має більшу стійкість до стирання.

Залежно від вмісту карбіду вольфраму в твердому сплаві (HM), що варіюється від 90% до 98%, а також від розміру часток порошку отримують матеріал різного ступеня твердості з урахуванням передбачуваної сфери застосування виробу. Чим вищий вміст вольфраму, тим твердіший сплав, однак при цьому знижується його в'язкість. Зменшення розміру зерен порошку дозволяє отримати більш щільний матеріал, який має більшу стійкість до стирання.

Більш твердий сплав піддається меншому зносу, однак такий матеріал легше ламається. Таким чином, найкращим твердим сплавом для тієї чи іншої сфери застосування є такий твердий сплав, який забезпечує найкраще співвідношення «твердість / в'язкість».

Форма зубів

Для того, щоб досягти від роботи дискових пил найкращих результатів з точки зору їх терміну служби і якості пропила, необхідно обов'язково враховувати форму ріжучих крайок. Вона може змінюватися в залежності від того, для якої галузі застосування виробляється ріжучий інструмент. Для пиляння довговолокнистих матеріалів (природна деревина, багатошарова продукція) використовується плоский або змінний зуб.

Для того, щоб досягти від роботи дискових пил найкращих результатів з точки зору їх терміну служби і якості пропила, необхідно обов'язково враховувати форму ріжучих крайок. Вона може змінюватися в залежності від того, для якої галузі застосування виробляється ріжучий інструмент. Для пиляння довговолокнистих матеріалів (природна деревина, багатошарова продукція) використовується плоский або змінний зуб.

Для інших матеріалів (композитні матеріали, легкі сплави, пластмаса) використовується плоский трапецієподібний зуб. Крім того, існують інші спеціальні області застосування, які вимагають застосування інших форм зуба.

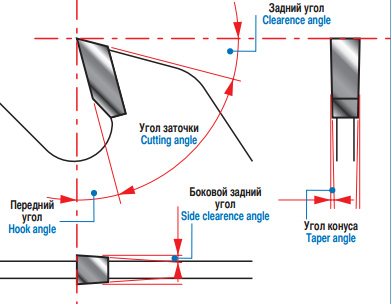

Кути заточування

Найкраща якість обробки заготовки досягається при великих кутах заточування, хоча у випадку особливо твердих або абразивних матеріалів великий кут заточки призводить до скорочення терміну служби інструменту, тому його потрібно пристосовувати до властивостей матеріалу. Ступінь проникнення зуба в матеріал визначається його кутом заточення, який у свою чергу залежить від величини переднього і заднього кута зуба.

Найкраща якість обробки заготовки досягається при великих кутах заточування, хоча у випадку особливо твердих або абразивних матеріалів великий кут заточки призводить до скорочення терміну служби інструменту, тому його потрібно пристосовувати до властивостей матеріалу. Ступінь проникнення зуба в матеріал визначається його кутом заточення, який у свою чергу залежить від величини переднього і заднього кута зуба.

Величина переднього кута варіюється залежно від матеріалу, що розпилюється:

Від величини заднього кута залежить наскільки добре буде видалятися тирса для того, щоб виключити засмічення і появу смуг і слідів від пропалів.

Кількість і крок зубів дискової пили

Кількість зубів на дисковой пилці залежить від її діаметра, типу і товщини матеріалу, що підлягає розпилу. Відстань між двома сусідніми зубами називається кроком (Р). Багаторічний досвід вивчення впливу різних пильних дисків на деревину свідчить про те, що для забезпечення найкращої якості пропилу необхідно, щоб в будь-який момент часу в матеріалі знаходилась певна кількість зубів (3 при поздовжньому пилянні і 5 при поперечному пилянні). Ця кількість повинна залишатися постійною при будь-яких можливих толщинах матеріалу. Як результат даного правила, зменшуючи кількість зубів, робоча оптимальна товщина збільшується.

Кількість зубів на дисковой пилці залежить від її діаметра, типу і товщини матеріалу, що підлягає розпилу. Відстань між двома сусідніми зубами називається кроком (Р). Багаторічний досвід вивчення впливу різних пильних дисків на деревину свідчить про те, що для забезпечення найкращої якості пропилу необхідно, щоб в будь-який момент часу в матеріалі знаходилась певна кількість зубів (3 при поздовжньому пилянні і 5 при поперечному пилянні). Ця кількість повинна залишатися постійною при будь-яких можливих толщинах матеріалу. Як результат даного правила, зменшуючи кількість зубів, робоча оптимальна товщина збільшується.

Покриття дискової пили

1. Хромове покриття

Під хромовим покриттям розуміється нанесення шару електролітичного хрому на пильний диск, в результаті чого він отримує водовідштовхувальні властивості. Його товщина може бути всього лише кілька сотих міліметра, але при цьому досягається підвищена поверхнева твердість і гарантується абсолютно повне схоплювання покриття зі сталлю.

Ці властивості покриття роблять його ідеальним для пильних дисків, які піддаються зносу через високу абразивність оброблюваного матеріалу (наприклад, деревостружкові плити з двостороннім покриттям).

З цієї причини всі дискові пили для форматно-розкроювальних верстатів (тип DP, DPX) покриваються хромом, що гарантує значне збільшення терміну їх служби. Важливо також відзначити, що завдяки хромовому покриттю пильні диски не піддаються дії атмосферних впливів, а значить вони захищені від корозії.

2. MetalGear®

Будучи продуктом інноваційної технології, MetalGear® є лідером серед функціональних покриттів для інструментів, призначених для механічної обробки сталі. Це покриття наноситься методом вакуумно-дугового осадження з парової фази (PVD), яке полягає в випаровуванні металевого матеріалу у вакуумній камері. Пари металу осідають на поверхню виробу у вигляді дуже чистого шару нітриду.

В результаті забезпечується твердість 2500/3000 HV (число твердості за Віккерсом), на відміну від 800 HV при стандартному гальванічному хромуванні, а також підвищення в'язкості, при цьому зберігаються відмінні характеристики по хімічній і термічній стійкості.

З усіх цих причин MetalGear® є чудовим покриттям для пильних дисків, які використовуються для різання сталі. Воно подвоює продуктивність різання в порівнянні з пильними дисками без покриття, забезпечує більш високу швидкість подачі під час різання і, крім цього, дозволяє використовувати верстати без мастильних пристосувань (суха різка).

3. FlaiArmor

Покриття FlaiArmor, що має характерний блакитний колір, є розробкою компанії FLAI. Воно складається з полімерної основи ПТФЕ з добавками алюмінію у вигляді лусочок. Покриття наноситься розпиленням з подальшим термозатвердінням технополімера.

FlaiArmor володіє наступними перевагами: не піддається шкідливому впливу хімічних речовин, абсолютно не розчиняється у воді і розчинниках, володіє відмінними змащувальними властивостями, є антіадгезіонним, а завдяки добавці алюмінієвих лусочок розосереджує і розсіює тепло, що виникає при терті в пропилі.

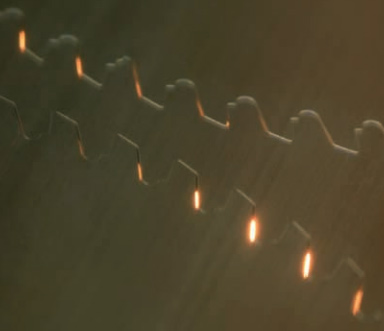

З якого б матеріалу не був виготовлений ніж, він буде різати якщо він не заточений. Це відноситься і до дискових пил. З тупими зубами інструмент різати не буде. Досвід показує, що чим гостріший зуб пили, тим довше служить його ріжуча кромка. Ось чому заточка інструменту відіграє таку важливу роль у всьому виробничому циклі. Використання алмазних заточувальних кіл із наддрібним зерном в поєднанні з особливою технологією заточування дозволяє отримати ріжучу пластинку з шорсткістю менше 0,2 мкм. Кращі заточувальні верстати з автоматичним управлінням забезпечують сталість і найвищу точність одержуваних результатів.