Еще в глубокой древности человек обратил внимание на изменение свойств древесины под воздействием высоких температур. Не случайно деревянные колья заградительных сооружений и оборонительных крепостей на Руси обязательно обжигали, продлевая тем самым их жизнь. Паркетные заготовки прокаливали или выдерживали в горячем песке, чтобы получить необычный цвет древесины.

Первые исследования по улучшению качества древесины и изменению ее свойств путем термообработки были проведены еще в 30-40-х годах XX столетия в Германии и Соединенных Штатах. Однако промышленное производство термообработанной древесины и новейшие исследования появились лишь в 1990-е годы. Немалую роль сыграли высокий спрос на изделия из дерева, безудержный рост цен на природное сырье, а также стремление сохранить леса планеты и не дать исчезнуть редким экзотическим породам.

Для термомодификации (Thermally Modified Timber - термически обработанная древесина) может быть использована как свежесрубленная, так и высушенная древесина. Если процесс начать со свежесрубленной древесины, ее можно высушить в сушильной камере, а затем провести термическую обработку.

Термически можно обрабатывать древесину как мягких, так и твердых пород дерева: сосна, ель, пихта, кедр, береза, осина, дуб, ясень, лиственница, ольха, бук, клен, липа и др. Наибольшим спросом пользуется древесина мягких пород, на чью долю приходится 88% потребления. Данная статистика свидетельствует о популярности использования термодревесины во внешней среде (фасады, природоохранные конструкции и т.п.), где применяются сосна и ель. Основным преимуществом твердых пород является их цвет и качество поверхности, поэтому они используются в интерьере в виде напольных покрытий, отделочных стеновых материалов или других элементов декора. Для каждой древесной породы технология (режим обработки) оптимизируется отдельно.

В результате термической обработки структура древесины меняется. Нагрев меняет ряд ее химических и физических свойств. На рис. 1 и 2 показаны различия между структурой обычной необработанной сосны и сосны, подвергнутой термообработке.

Перед тем как описать процессы, происходящие при термической обработке древесины, необходимо указать, что основными составляющими оболочки клеток древесины являются целлюлоза (40-58%), гемицеллюлоза (15-38%), лигнин (20-50%) и экстрактивные вещества (0,8-6,9%). Большая часть клеточных стенок целлюлозы отвечает за их механическую прочность и эластичность тканей. Гемицеллюлоза является своеобразным цементирующим составом в клеточных стенках. Лигнин - это органическое полимерное соединение, вызывающее одревеснение клеточных оболочек.

С нагревом древесины - сначала при малых температурах - испаряются экстрактивные вещества - терпены, воски, фенол, жиры. Они не являются структурообразующими и удаляются очень легко. Под действием более высоких температур (150 °С и выше) первой, до растворимых сахаров и глюкозы, которые вымываются паром из состава древесины, разлагается гемицеллюлоза. В результате происходит исчезновение питательной среды для грибков и бактерий, уменьшение объема материала, снижение уровня его внутренних напряжений и способности к водопоглощению. По мере дальнейшего повышения температуры начинают происходить структурные изменения и с целлюлозой: древесина в еще большей степени теряет способность впитывать влагу и, соответственно, меньше поддается деформации. Кроме того, она, как правило, становится тверже, но незначительно утрачивает эластичность или прочность на изгиб. Для заготовок древесины разной толщины существуют определенные режимы обработки. Так же как и при сушке древесины, чем меньше их толщина, тем легче процесс модификации.

Главная особенность термодревесины как конечного продукта заключается в сочетании высоких физико-механических свойств. Необходимо отметить, что по своим характеристикам термодревесина представляет собой сочетание качественных свойств химически обработанной древесины с экологичностью природной древесины.

Обработка древесины проводится в среде пересыщенного водяного пара, при температурах свыше 180 °С. Обеспечивая защиту, пар также влияет на химические изменения древесины. Следует отметить немаловажный фактор: при термической обработке не используют никаких химических добавок или каких-либо веществ, кроме воды и дерева, следовательно, в результате такой обработки древесина продолжает оставаться экологически чистым материалом. Технологический процесс не требует сколько-нибудь значительных объемов сточных вод. Экстрактивные вещества, выделяемые из древесины, выводятся из камеры в виде водного раствора и отделяются в специальном отстойнике.

Процесс термической обработки можно разделить на три фазы (рис. 3).

Фаза 1. Нагрев и сушка. Происходит повышение температуры среды и сушка древесины при высокой температуре. Посредством тепла и пара температура в камере интенсивно поднимается приблизительно до 100 °С. После чего температура неуклонно повышается до 130 °С, при этом происходит сушка при высокой температуре, содержание влаги снижается практически до нуля. Данный этап важен с точки зрения дальнейшего качественного проведения процесса термообработки. Под действием высоких температур древесина становится эластичной, и ее сопротивление деформации значительно улучшается.

Фаза 2. Термообработка. После сушки температура внутри камеры увеличивается до 180- 220 °С. Фаза термообработки проводится непосредственно после фазы высокотемпературной сушки. Пар в качестве защитной среды не допускает горения древесины. По достижении необходимого уровня температура остается неизменной на два-три часа в зависимости от конечного назначения изделия.

Фаза 3. Охлаждение. На окончательном этапе температура среды в камере снижается. При этом работает система водяного орошения. Конечная влажность древесины играет существенную роль для ее эксплуатационных характеристик - пересушенную древесину сложно обрабатывать. Поэтом при снижении температуры до 80-90 °С древесина снова увлажняется с тем, чтобы содержание влаги в ней дошло до приемлемого уровня 5-7%. В зависимости от породы древесины и температуры термообработки фаза охлаждения продолжается 5-15 часов. При проведении процесса термомодификации древесины общая тепловая потребность всего на 25% выше, чем при обычной сушке пиломатериалов. Затраты электрической энергии такие же, как и при обычной сушке древесины.

Технологический процесс предусматривает применение воды, пара и высоких температур. Вследствие наличия данных параметров, а также благодаря составляющим компонентам, выделяющимся из древесины в процессе термообработки, в камере создается коррозионно-активная среда. Поэтому оборудование для термообработки рекомендуется изготавливать из нержавеющей стали.

Термическая обработка древесины происходит в специальной сушильной камере с хорошей теплоизоляцией и герметичностью. Конструктивно камера для термообработки выполнена в виде автоклава с плотно прилегающей дверью для загрузки обрабатываемого материала; она может выглядеть как обычная конвективная сушильная камера, правда, с более высокой герметичностью ограждающих конструкций. Основными параметрами камеры термообработки являются габаритные характеристики, объем загрузки, климатические требования, мощность. Камеры термообработки изготавливают небольшого объема загрузки, обычно 3-12 м3 древесины. Укладка пиломатериалов в штабель на прокладки проводится аналогично обычной камерной сушке. Загрузка штабеля производится на тележках по рельсовому пути (обычно вручную, так как объем штабеля небольшой).

Для теплоснабжения процесса термообработки в камерах используются системы масляного отопления (сжигающие мазут, газ). Также применяются другие решения, например теплоснабжение от электрокалориферов. Система вентиляции также схожа с конвективными камерами: вентилятор, обдувая теплообменники, либо электрокалорифер снимают тепло и переносят к штабелю обрабатываемого материала. Оборудование камеры термообработки должно предусматривать парогенератор. Современные системы проведения технологических процессов оснащаются высокоинтеллектуальными системами автоматического управления. И камеры для термомодификации древесины - не исключение. В контроллер записываются различные режимы обработки, по которым и проводится процесс без вмешательства человека. К дополнительному оборудованию можно отнести системы утилизации отходов технологического процесса.

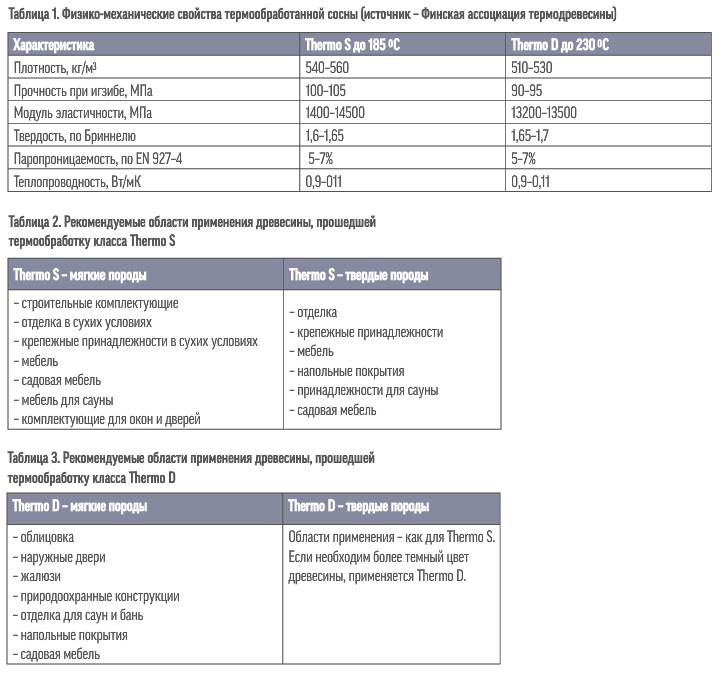

От уровня температуры, применяемой в процессе термообработки, можно получить продукт, обладающий разными свойствами. В зависимости от области применения древесины уровень обработки можно тщательно оптимизировать. Так, финская ассоциация Thermowood выделяет два класса обработки - Thermo S (от англ. stability - стабильность) и Thermo D (от англ. durability - прочность). Ключевыми свойствами данных классов является размерная стабильность при перепадах влажности и температуры окружающей среды (Thermo S), либо очень высокая устойчивость к гниению (Thermo D). В классе Thermo S обработка ведется при температуре 185-190 °С. В классе Thermo D обработка ведется при температуре 215-220 °С.

Кроме указанных классов также проводят обработку и более низкими температурами (160-180 °С). При этом никаких значительных изменений физических свойств древесины не происходит. Главное назначение этого режима - придать декоративные свойства древесине: ее цвет темнеет, приобретает коричневатый, красноватый или желтоватый оттенок. Дешевые, распространенные породы дерева приобретают вид дорогих. Обработанную таким образом древесину рекомендуется использовать в тех же случаях, что и не подвергшуюся термообработке.

Термомодифицированная древесина приобретает следующие свойства:

1. Долговечность. Термообработка существенно (в 15-25 раз) повышает биологическую долговечность материала (устойчивость к биологическим поражениям).

2. Гигроскопичность. Термообработка приводит к уменьшению равновесной влажности материала в среднем на 40-50% по отношению к необработанной древесине и существенно уменьшает проникновение воды (в 3-5 раз). Поверхность термодерева не пористая, а плотная, что снижает его способность впитывать влагу из воздуха.

3. Теплопроводность. У термодревесины этот показатель на 20-25% ниже по сравнению с обычной древесиной, что дает возможность лучше сохранять тепло в деревянных домах.

4. Размерная стабильность. Термодревесина обладает стабильностью размеров при перепадах температуры и влажности окружающей среды.

5. Эстетические свойства. Однородное изменение цвета (различных оттенков) на всю глубину дерева. Возможность приобретения древесиной благородного оттенка состаренного дерева. При обработке эффектно проявляется структура древесины, повышаются ее декоративные свойства. Недорогим породам древесины возможно придание внешнего вида ценных пород.

Уникальные технологические свойства (основные - долговечность, низкая гигроскопичность и размерная стабильность) термодревесины делают возможным ее применение в различных направлениях. Важно отметить, что в некоторых областях уникальным становится сочетание нескольких или всех свойств.

Благодаря широким эстетическим возможностям материал часто используется дизайнерами для внутренней отделки. Стабильность геометрических размеров термодревесины и устойчивость к внешней среде (не боится воды и изменений температурного режима) способствует ее использованию в производстве мебели, оконных рам, дверей, паркетных полов. При изготовлении мебели возможна имитация древесины ценных пород. Кроме этого, при механических повреждениях мебель из термодревесины в отличие от обычной древесины не требует подкрашивания из-за однородности цвета по всему сечению материала. В производстве окон обработанная древесина не требует дополнительной защиты и многократной покраски в течение многих лет эксплуатации.

Одно из направлений использования термодревесины - в качестве конструкционного материала для уличного применения. Например, внешняя облицовка фасадов, которой не страшны ни колебания температуры, ни влажности (снег, проливные дожди). Высокая стойкость к гниению, резистентность к воздействию грибков и вредителей позволяют использовать древесину в виде террасной доски и садовых дорожек Термодревесина отлично подходит для обшивки саун и бань. Древесина практически не впитывает влагу, не выделяет смолу. Кроме того, удерживая тепло, сама по себе она существенно меньше нагревается, что делает пребывание в парной более комфортным.

Термодревесине нет равных в жестких условиях эксплуатации. Например, при отделке яхт - в качестве палубной доски, обшивки, элементов интерьера. Практически 100%-ная влажность, палящее солнце и ветер термодревесине не страшны. Стойкость к влаге дает возможность использовать ее при отделке, которая располагается в непосредственной близости от воды: территория рядом с бассейном, интерьер аквапарка, ванн, искусственных водоемов и т.д.

Кроме указанных областей использования термодревесины потенциальные сферы ее применения так же обширны, как и сферы применения обычной древесины. Из термообработанной древесины могут изготавливаться комплектующие, музыкальные инструменты, домашние принадлежности, малые архитектурные формы, садово-парковые конструкции и т. п.

Использование дерева в строительстве становится все более востребованным. До недавнего времени природные недостатки древесины как строительного материала устранялись с помощью химической обработки. В результате получался продукт, имеющий вид дерева, но отнюдь не являющийся образцом экологической чистоты. В связи с этим в Евросоюзе в начале 2004 года был введен запрет на использование химически обработанного дерева. Таким образом, применение в строительстве термодревесины как материала экологически чистого сегодня весьма востребовано и актуально.

Использование термодревесины в качестве материала несущих конструкций в наши дни является одной из приоритетных областей научных исследований. В настоящее время решение найдено в виде композитного клееного бруса («клееный термобрус»), объединяющего ламели из модифицированной и обычной древесины. Функции термодревесины заключаются в поддержании стабильности размеров и противодействии внешней среде, а центральные ламели из необработанного материала служат для придания необходимой прочности. Помимо клееного бруса на рынке присутствует и другой конструкционный материал - термически обработанный массивный (профилированный) брус. Одним из перспективных направлений термомодификации древесины можно считать переработку и использование низкокачественной древесины, в частности березы.

Еще совсем недавно, пять - семь лет назад, термодревесину в Россию импортировали из Европы. Сегодня российский рынок термодревесины находится на начальной стадии развития, спрос еще далек от насыщения, и каждый год ознаменовывается выходом на рынок новых именно отечественных производителей, считающих этот материал перспективным.

DEREWO.RU — Николай Ладейщиков