В настоящее время деревообработка с получением готовой продукции в виде мебели, окон, дверей, погонажных изделий и т.д. становится все более выгодной и распространенной. Это связано с большим объемом строительства новых и реконструкции старых жилых и промышленных помещений, а также с повышением покупательной способности населения. Все это приводит к открытию большого числа новых и реконструкции уже существующих деревообрабатывающих предприятий – мебельных фабрик, столярных цехов и т.д., находящихся в различной форме собственности. Располагаются они в основном в городах, где и потребитель близко, и большое количество квалифицированных рабочих и специалистов на рынке труда. «Общие санитарно-гигиенические требования к воздуху рабочей зоны» заставляют устанавливать на предприятиях эффективные системы очистки воздуха от загрязнителей, образующихся в процессе производства продукции. Такими системами являются аспирационные установки.

Качественная обработка на деревообрабатывающих производствах возможна только в том случае, если система аспирации (пылеудаления) является качественной и надежной. Латинское слово aspiratio означает вдыхание и в данном случае характеризует принцип действия инженерных систем, состоящий в отсасывании воздуха от технологического оборудования.

В деревообрабатывающей промышленности установки для отсасывания стружки от станков начали применяться еще в начале прошлого века и к двадцатым годам были распространены уже довольно широко. Условия их работы, а следовательно, и предъявляемые к ним требования характеризовались следующими основными моментами: парк деревообрабатывающих станков, применявшихся в производстве, изменялся очень медленно; фракционный состав отходов характеризовался относительно небольшим содержанием пыли, что было связано как с невысокими скоростями резания, так и с использованием в качестве обрабатываемого материала в основном натуральной древесины; производственные корпуса большинства предприятий имели небольшие размеры; технологические процессы, а следовательно, и технологические планировки и состав оборудования цехов изменялись незначительно в течение довольно продолжительного времени; вопросам охраны окружающей природной среды от загрязнения вредными выбросами промышленных предприятий и экономии топливно-энергетических ресурсов не придавалось особого значения.

В деревообрабатывающей промышленности установки для отсасывания стружки от станков начали применяться еще в начале прошлого века и к двадцатым годам были распространены уже довольно широко. Условия их работы, а следовательно, и предъявляемые к ним требования характеризовались следующими основными моментами: парк деревообрабатывающих станков, применявшихся в производстве, изменялся очень медленно; фракционный состав отходов характеризовался относительно небольшим содержанием пыли, что было связано как с невысокими скоростями резания, так и с использованием в качестве обрабатываемого материала в основном натуральной древесины; производственные корпуса большинства предприятий имели небольшие размеры; технологические процессы, а следовательно, и технологические планировки и состав оборудования цехов изменялись незначительно в течение довольно продолжительного времени; вопросам охраны окружающей природной среды от загрязнения вредными выбросами промышленных предприятий и экономии топливно-энергетических ресурсов не придавалось особого значения.

В настоящее время условия работы аспирационных установок значительно изменились, это связано со следующими причинами: появился ряд новых видов производств, таких как производство древесностружечных, древесноволокнистых, цементно-стружечных плит; наблюдается быстрое обновление парка технологического оборудования, выпускаемого станкостроительными предприятиями; увеличением размеров производственных корпусов; увеличением объема измельченных отходов деревообработки и удельного содержания в них пылевидных частиц за счет повышения скоростей резания и применения плитных материалов; частой сменой технологических процессов и оборудования в пределах производственных помещений; ужесточением требований, связанных с охраной окружающей природной среды, а также экономным использованием энергетических, сырьевых и материальных ресурсов. Поскольку удаление из воздушного потока крупных частиц (стружек, опилок и пр.) не представляет собой сложной задачи, основной функцией современных аспирационных установок является эффективное и надежное обеспыливание воздуха в рабочей зоне производственных помещений и охрана атмосферного воздуха от загрязнения пылевыми выбросами с минимальными капитальными и эксплуатационными затратами.

В деревообрабатывающих производствах источники выделения пыли (частиц диаметром до 200 мкм) бывают двух видов. К первому виду источников относится технологическое оборудование, при работе которого пыль, а также более крупные частицы образуются в качестве отходов механической обработки древесных и других материалов. Ко второму виду источников относится технологическое оборудование, в том числе конвейеры, в которых измельченные материалы являются полуфабрикатами в технологических процессах, например в производстве древесностружечных плит, или конечным продуктом, например в производстве древесной муки. Для источников первого вида задача предотвращения попадания пыли в объем производственных помещений решается путем отсоса воздуха от режущих органов станков с возможно более полным уносом измельченных отходов в момент их образования. Для источников выделения пыли второго вида та же задача решается путем отсоса воздуха от технологического оборудования с минимальным уносом из него измельченного материала, то есть системы аспирации лишь поддерживают заданную величину разрежения в оборудовании.

В деревообрабатывающих производствах источники выделения пыли (частиц диаметром до 200 мкм) бывают двух видов. К первому виду источников относится технологическое оборудование, при работе которого пыль, а также более крупные частицы образуются в качестве отходов механической обработки древесных и других материалов. Ко второму виду источников относится технологическое оборудование, в том числе конвейеры, в которых измельченные материалы являются полуфабрикатами в технологических процессах, например в производстве древесностружечных плит, или конечным продуктом, например в производстве древесной муки. Для источников первого вида задача предотвращения попадания пыли в объем производственных помещений решается путем отсоса воздуха от режущих органов станков с возможно более полным уносом измельченных отходов в момент их образования. Для источников выделения пыли второго вида та же задача решается путем отсоса воздуха от технологического оборудования с минимальным уносом из него измельченного материала, то есть системы аспирации лишь поддерживают заданную величину разрежения в оборудовании.

В настоящее время большинство деревообрабатывающих станков, как отечественного, так и импортного производства, изготавливаются без устройств, предназначенных специально для направления пыли и других измельченных отходов в системы аспирации, а паспорта старых станков не содержат аспирационных характеристик даже в тех случаях, когда эти устройства (пылеприемники) имеются.

В литературных источниках наиболее распространена следующая классификация систем аспирации деревообрабатывающих производств:

по характеру связи с технологическим оборудованием системы аспирации делятся на централизованные и автономные. К централизованным относятся системы аспирации, к которым подключено несколько рабочих органов деревообрабатывающего оборудования с независимым включением и выключением. Эти рабочие органы могут принадлежать как нескольким единицам технологического оборудования, так и одной, но в любом случае одновременность их работы не является обязательной. Таким образом, централизованные системы всегда имеют принципиальную возможность быть выполненными как системы с переменной производительностью. К автономным системам аспирации относятся системы, обслуживающие один или несколько рабочих органов технологического оборудования, включаемых и выключаемых одновременно. Как правило, это рабочие органы одной единицы оборудования. В таких системах по условиям технологии всегда требуется отсасывать одинаковый объем воздуха, следовательно, автономные системы не могут быть системами с переменной производительностью. Внутри каждого класса системы аспирации могут иметь неограниченное число вариантов, отличающихся друг от друга конструктивными особенностями и оборудованием. Выбор того или иного класса систем определяется технологическими и технико-экономическими соображениями.

Основным показателем, характеризующим работу пылеулавливающих аппаратов в конкретных условиях их применения, является степень очистки, которая зависит как от качества пылеулавливающих аппаратов, так и от производительности (м3 воздуха в час), которая, в свою очередь, напрямую зависит от скорости воздушного потока.

Все системы аспирации состоят из следующих основных частей; трубопроводных сетей; вентиляторных машин; пылеулавливающих аппаратов. Трубопроводные сети состоят из системы ответвлений (отсосов) и магистральных отводящих коллекторов. Ответвления служат для подключения к аспирационным системам технологического оборудования. По системе ответвлений отсасываемый от технологического оборудования воздух, удаляющий отходы, подводится к сборным участкам трубопровода или к другим сборным элементам сети и далее направляется к пылеулавливающим аппаратам, которые служат для отделения твердых частиц от аспирационного воздуха. При этом решаются две задачи: сбор уловленного продукта для его дальнейшего использования и очистка аспирационного воздуха перед выбросом его в атмосферу или возвратом в производственное помещение. Движение материало-воздушной смеси в системах аспирации обеспечивается за счет разряжения, создаваемого работой вентиляторных машин.

Основное требование к аспирационным установкам по качеству очистки воздуха выполняют пылеулавливающие аппараты, которые по конструктивному исполнению подразделяются на следующие основные виды:

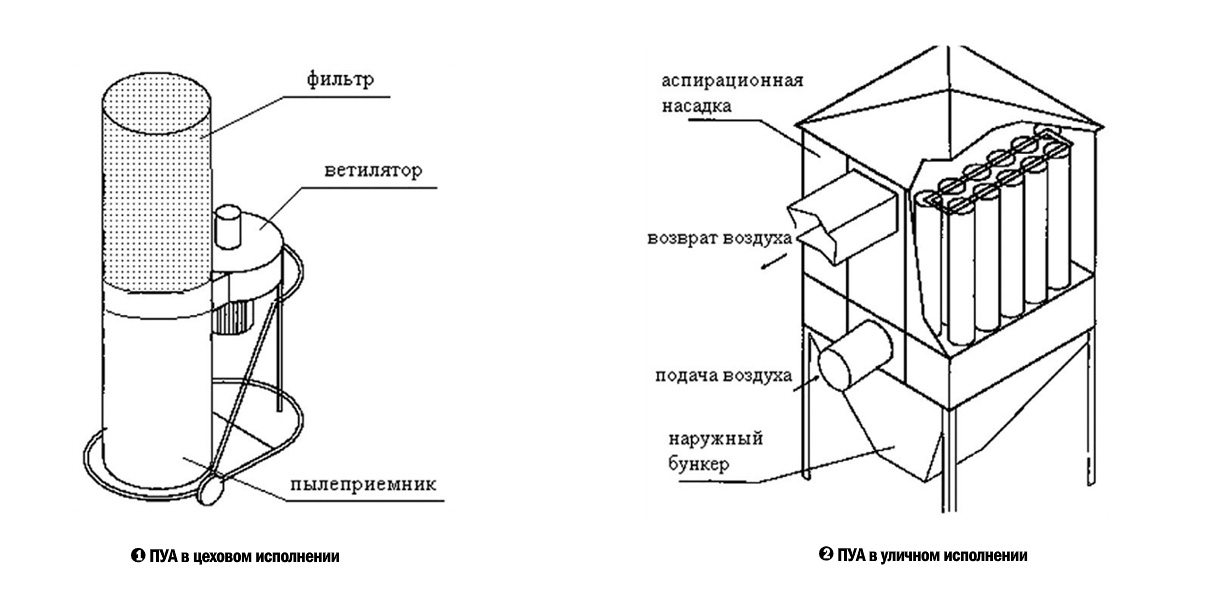

Учитывая вышесказанное, в качестве наиболее предпочтительных можно рекомендовать аспирационные системы на основе автономных ре-циркуляционных пылеулавливающих агрегатов (ПУА) с фильтрами из полиэфирной пряжи и скоростью воздушного потока на входе от 18 м/с, которые в зависимости от требуемой производительности выпускаются в цеховом (1-9 тыс. м3/ч) и уличном (9-40 тыс. м3/ч) вариантах (рис. 1 и 2) и могут работать как с единичными станками, так и с группами станков в системах цехового пневмотранспорта. Такой выбор имеет ряд значительных преимуществ, а именно:

Учитывая вышесказанное, в качестве наиболее предпочтительных можно рекомендовать аспирационные системы на основе автономных ре-циркуляционных пылеулавливающих агрегатов (ПУА) с фильтрами из полиэфирной пряжи и скоростью воздушного потока на входе от 18 м/с, которые в зависимости от требуемой производительности выпускаются в цеховом (1-9 тыс. м3/ч) и уличном (9-40 тыс. м3/ч) вариантах (рис. 1 и 2) и могут работать как с единичными станками, так и с группами станков в системах цехового пневмотранспорта. Такой выбор имеет ряд значительных преимуществ, а именно:

По производительности ПУА можно условно подразделить на установки малой (до 2000 м3/ч), средней (от 2000 до 6000 м3/ч) и большой (более 6000 м3/ч) производительности. Для малых и средних предприятий, не имеющих больших производственных площадок и большого парка станков, лучше всего подходят ПУА малой и средней производительности, которые изготавливаются обычно во внутреннем исполнении. Они предназначены для обслуживания наиболее типичного для предприятий такого плана набора станков - круглопильных, прирезных, торцовочных, легких (столярных) ленточнопильных, фрезерных, фрезерно-шлифовальных, сверлильно-пазовальных и др.

Дмитрий Лепилин - DEREWO.RU (2/2015)