Еще в начале пришлого века столяры различали «мебель белодеревную», то есть изготовленную полностью из массивной древесины, с прозрачной отделкой, и «мебель оклейную» - фанерованную, с поверхностью, облицованной тонкими листами древесины или какого-то другого материала.

К середине 1970-х подавляющее большинство отечественных мебельных предприятий белодеревную корпусную мебель из-за отсутствия качественного сырья уже давно не производило, а для облицовывания видимых и лицевых поверхностей изделий из древесно-стружечной плиты использовали строганый шпон.

В русской терминологии тонкий слой материала, даже камня, отделенный от его массива, назывался фанерой. К сожалению, ошибка, допущенная кем-то из составителей наших толковых словарей утверждавшим, что это слово происходит от немецкого Fumier, сегодня многократно повторена. На самом же деле слово это появилось еще во времена Петра I от шведского faner или fanret и голландского fineer.

* Факт

В 1819 году в городе Ревель (Таллинн) был изобретен лущильный станок. С этого времени началось производство лущеного шпона в России. В конце XIX века фирма «Флек» (Германия) создала другой станок, где использовался тот же принцип, но в отличие от русского станка лента получалась лучше. С той поры станки модернизировались, но флековский принцип лущения остался неизменным.

В зависимости от способа получения различается фанера пиленая, лущеная и строганая, которую еще называли ножевой. Фанера, склеенная в несколько слоев по толщине, называлась у нас дикт, фанера переклейка или фанера клееная.

В зависимости от способа получения различается фанера пиленая, лущеная и строганая, которую еще называли ножевой. Фанера, склеенная в несколько слоев по толщине, называлась у нас дикт, фанера переклейка или фанера клееная.

В процессе изготовления лущеной фанеры длинный нож подводится к вращающемуся чураку и постепенно срезает с него по спирали длинную бесконечную ленту. Для получения фанеры клееной заданного формата она разрезается поперек на листы нужного размера, которые и называются шпоном.

Этот шпон, который по тем или иным показателям не устраивал изготовителей фанеры, отгружался производителям мебели, использовавшим его как подслой при облицовывании строганой фанерой (фанеровании) или для облицовывания невидимых поверхностей. Со временем мебельщики заодно стали называть шпоном и прирезанные в размер листы строганой фанеры. В результате ГОСТ 2977-51 «Фанера строганая» как-то незаметно сам собой превратился в ГОСТ 2977-77 «Шпон строганый». Причем в 1978 году из ГОСТа на фанеру клееную почему-то исчезло слово «клееная» и осталось просто «фанера».

История умалчивает, кто был автором этих тихих превращений. Но тут-то и возникла путаница в понятиях «шпон из лущеной фанеры», «фанера строганая» и «фанера клееная». Впрочем, в глазах обывателя шкаф по-прежнему остается фанерованным, а не «шпонированным», как думают многие наши дилетанты от мебели, пришедшие в отрасль со стороны, которые так и не потрудились открыть ни одного учебника.

Под строганой (а не строганной, т.е. простроганной по ее поверхности) фанерой понимается сливная стружка, образуемая в результате взаимного перемещения лезвия резца и поверхности специально подготовленной части ствола дерева (чурака, ванчеса).

Строганый шпон может изготавливаться из древесины самых различных пород:

лиственных:

хвойных:

При этом главную проблему для любого предприятия, строгающего шпон, составляет обеспечение сырьем.

Например, отечественные породы по своей текстуре часто не соответствуют требованиям моды. Либо их древесина не удовлетворяет требованиям потенциального покупателя по качеству, а поставки импортного сырья могут ограничиваться запретами на заготовку и вывоз древесины определенных пород из конкретного региона или сопровождаться чрезмерными транспортными расходами. Так или иначе, именно дефицит качественного сырья послужил причиной закрытия большинства строгальных производств в нашей стране.

Технология производства строганого шпона в общем случае включает операции грубой окорки бревна, его поперечного раскроя, продольного распиливания бревна на ванчесы, чистовой окорки ванчеса, влаготермообработки ванчеса, строгания фанеры, сушки листов фанеры, их черновой обрезки, укладки кнолей, маркировки и упаковывания кнолей.

Технология производства строганого шпона в общем случае включает операции грубой окорки бревна, его поперечного раскроя, продольного распиливания бревна на ванчесы, чистовой окорки ванчеса, влаготермообработки ванчеса, строгания фанеры, сушки листов фанеры, их черновой обрезки, укладки кнолей, маркировки и упаковывания кнолей.

Целью грубой окорки бревна является снижение количества отходов, загрязняющих производственные помещения, и удаление металлических включений - осколков снарядов, пуль и т.п. из древесины, поставленной из зон, где когда-то проходили боевые действия, а также остатков транспортных креплений (обрывки тросов, остатки скоб). Чистовая окорка производится с целью окончательного удаления неснятых остатков коры, например в углублениях на стволе, и содержащегося в них песка, что в дальнейшем позволяет исключить повреждения и ускоренное затупление строгального ножа.

Поперечный раскрой бревен на кряжи, как правило, производится цепными пилами с увеличенной длиной рабочей часта, т.к. при большом диаметре бревен ни круглые, ни ленточные пилы для этой цели оказываются непригодными.

Продольный раскрой кряжей на ванчесы осуществляется на горизонтальных ленточнопильных станках в случае использования импортного сырья в виде древесины тропических пород, как правило, способных распиливать бревна диаметром до 4-5 м.

Ванчес -трех- или четырехкантный брус заданной длины, часть бревна, кряжа, очищенный от остатков коры и загрязнений (песка, грязи, наружной гнили и т.п.), используемый в качестве заготовки для получения строганого шпона. Остаток ванчеса после строгания называется отстругом. От того, как по сечению ванчеса расположены годичные кольца древесины, зависит текстура получаемого шпона.

По ГОСТ 2977-82 «Шпон строганый. Технические условия» выделяют четыре вида строганого шпона, различающиеся по текстуре:

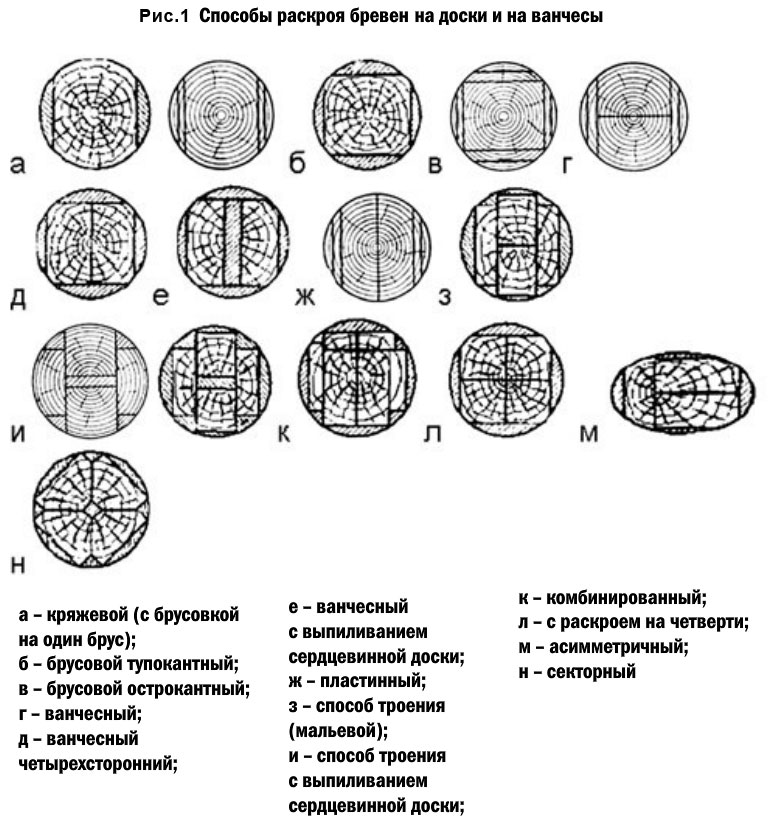

В зависимости от формы сечения, диаметра бревна, из которого выпилен кряж, и желаемого вида получаемой преимущественно текстуры шпона существует достаточно много способов раскроя кряжей (рис. 1). При этом в зависимости от направления строгания относительно годичных колец рисунок текстуры шпона будет изменяться.

Влаготермообработка ванчесов перед строганием шпона производится для повышения эластичности древесины и осуществляется путем пропаривания в автоклаве или проваривания в бассейне с водой, нагретой до температуры выше 90 °С.

В общем случае под строганием понимается процесс обработки материалов резанием путем снятия стружки, которое осуществляется при относительном возвратно-поступательном движении инструмента или изделия.

В общем случае под строганием понимается процесс обработки материалов резанием путем снятия стружки, которое осуществляется при относительном возвратно-поступательном движении инструмента или изделия.

Получение строганой фанеры (строганого шпона) осуществляется в специальных фанеро-строгальных (шпонострогальных) станках. При этом нож, перемещаясь поперек или вдоль распаренного ванчеса, поочередно срезает с него непрерывные стружки, имеющие одинаковую на всем протяжении толщину.

В силу ряда причин на отечественных предприятиях использовались только станки с неподвижным закреплением ванчеса и плоскопараллельным перемещением ножа (рис. 2а).

Однако в зарубежной практике используются фанерострогальные станки, реализующие другие схемы обработки, позволяющие получать шпон с более сложной текстурой.

Например, при эксцентричном зажиме чурака и срезании листа стружки за каждый его оборот неподвижным ножом текстура будет изменяться от тангентальной к радиальной, а после прохождения сердцевины ствола дерева снова от листа к листу постепенно переходить в тангентальную, но с большей шириной радиальной зоны по краям (рис. 2б).

Сходные текстуры получают и производимые аналогичным способом листы шпона, который в Европе получил название Stay-log; чурак превращается в ванчес путем отпиливания горбыля с одной из его сторон и пропиливания двух пазов для закрепления на вращающемся суппорте станка так, что ось вращения выходит за габариты его сечения (рис. 2в). Этим способом ведется, например, строгание стволовых и прикорневых капов.

При строгании ванчеса в виде четверти начиная с одной из ее боковых сторон ножом, параллельным другой, текстура будет несимметричной и станет изменяться от полурадиальной до радиальной (рис. 2г). Такой способ называется Faux-Quaraer.

Строгание той же четверти начиная с ее внешней стороны, когда нож расположен под одинаковым углом к ее боковым поверхностям (рис. 2д), приведет к получению листов только с тангентальной текстурой (способ называется Flach-Quaraer).

Если же строгание четверти будет производиться ножом, тоже расположенным под одинаковым углом к ее боковым поверхностям, но начиная с ее угла (рис. 2е), текстура всех листов практически будет только радиальной (способ Echt-Quartier).

Существует и еще один способ получения шпона с весьма необычной текстурой (рис. 3), когда его сострагивание производится с чурака подобно затачиванию карандаша в точилке. Чтобы такой шпон не имел вида спирали, вдоль всей образующей чурака выполняется радиальный пропил, доходящий до его сердцевины. Такой шпон с успехом применяется для облицовывания крышек круглых столов. Но оборудование для его получения серийно не выпускается.

Существует и еще один способ получения шпона с весьма необычной текстурой (рис. 3), когда его сострагивание производится с чурака подобно затачиванию карандаша в точилке. Чтобы такой шпон не имел вида спирали, вдоль всей образующей чурака выполняется радиальный пропил, доходящий до его сердцевины. Такой шпон с успехом применяется для облицовывания крышек круглых столов. Но оборудование для его получения серийно не выпускается.

Японская компания Marunaka («Марунака») производит гамму станков для производства строганого шпона, в которых сострагивание осуществляется с непрерывно движущегося в продольном направлении чурака ножом, неподвижно установленным снизу под углом к направлению подачи чурака (рис. 4). Во времена СССР несколько таких станков было закуплено нашими мебельными предприятиями. К сожалению, опыт их эксплуатации оказался не совсем удачным. Главный недостаток - немедленное скручивание срезанного полотна шпона в рулон, что серьезно затрудняет его последующую сушку без повреждений из-за растрескивания по торцам.

Сегодня для любого технолога очень важно, только лишь увидев текстуру верхних листов шпона в кнолях, сразу же понять, на оборудовании какого вида он получен и какой она будет внутри кнолей, что позволит быстро оценить будущие способы набора рубашек и выход этого ценного материала в выпускаемых предприятием изделиях.

Шпон, состроганный с чурака, предварительно прошедшего гидротермическую обработку, необходимо высушивать до влажности 8 ± 2%.

Сушка производится в непрерывно действующих многоэтажных камерах проходного типа - конвективных или контактных с обогреваемыми подающими роликами. Их размещение требует значительных производственных площадей. Производительность камер обязательно заранее согласовывается с производительностью установленных на предприятии шпонострогальных станков.

Это оборудование относится к разряду уникального и изготавливается по заказу конкретного потребителя.

Загрузка шпона в сушильные камеры и его выгрузка осуществляются, как правило, только вручную. Это связано с тем, что на сушку поступает шпон в кнолях - в пачках, где его листы уложены в порядке сострагивания. Точно так же он должен быть уложен и после сушки. Шпон склонен к растрескиванию вдоль волокон. Автоматические загрузочные механизмы слишком дороги и не обеспечивают сохранности листов сырого и высушенного шпона.

Шпон из древесины некоторых пород может иметь неравномерную усушку, что приводит к образованию волнистости. Для сушки такого шпона можно использовать обогреваемые короткотактные (так называемые дыхательные) прессы, а для устранения уже образовавшейся волнистости - холодные однопролетные, в которые на некоторое время помещаются увлажненные кноли.

Основные правила упаковки, маркировки, транспортирования и хранения высушенного шпона предусмотрены ГОСТ 2977. Согласно ему листы шпона укладывают в пачки с подбором по породам, виду шпона, кнолю и сорту. Количество листов в пачке не менее десяти.

Каждая пачка должна быть перевязана при длине шпона до 1 м - в одном месте, при длине шпона более 1 м - в двух местах, шпагатом или другим материалом, обеспечивающим ее целостность. На верхний лист каждого кноля наносят четкую маркировку с указанием породы древесины шпона, его размеров, вида шпона (тангентальный, радиальный и т.п.), его сорта, количества в листах и в квадратных метрах.

Кноли шпона укладывают в пакеты массой от 80 до 500 кг с подбором по породам древесины, сортам и толщинам.

Шпон следует хранить в закрытых помещениях при температуре от -40 до 50 °С и относительной влажности воздуха не выше 80% на поддонах и стеллажах, исключающих его изгиб.

Перевозят шпон в крытых транспортных средствах и контейнерах всеми видами транспорта по соответствующим правилам перевозок грузов. При использовании контейнеров допускается перевозка шпона в пачках без упаковки.

В настоящее время в нашей стране остались буквально единицы предприятий, производящих строганый шпон. Заметно сократилось их число и в Европе. Тем не менее мода на «оклейную» мебель не ушла, и тенденция к расширению объемов ее производства все заметнее. Однако вряд ли какое-либо из наших предприятий способно сегодня вложить средства в организацию нового производства строганого шпона, чему во многом препятствует и отсутствие высококачественного сырья. Поэтому нашим мебельщикам придется и в будущем приобретать импортный натуральный строганый шпон и все чаще заменять его реконструированным, типа файнлайн.

DEREWO.RU — Сергей Новоселов