За свою более чем двухсотлетнюю историю круглая пила прошла путь от «оловянного диска с зубьями» до стального диска с напаянными пластинками. На протяжении этого пути пилы применяли не только для деления древесины. Появление дресностружечных плит поставило перед деревообработкой новые задачи. Появилась необходимость в инструменте, которым можно будет производить качественный раскрой плитных материалов.

Решение данной задачи усложняло наличие в составе этих материалов связующего элемента - различных смол. Не секрет, что налипание смолы приводит не только к искусственному увеличению скорости износа режущей кромки за счет большего радиуса скругления, но и к перегреву зуба. Успешно решить эту проблему помогли различные вольфрамосодержащие твердые сплавы.

На протяжении всей истории развития круглой пилы наблюдались следующие закономерности в характеристиках материала:

Ряд отечественных и зарубежных ученых занимались изучением износа трехгранного угла (место слияния передней, задней и боковой граней). Результаты этих исследований показали, что первые два этапа данного процесса характеризуются равномерным износом по всей режущей кромке. В дальнейшем же износ близ трехгранного угла начинает расти быстрее. В итоге на момент снятия инструмента с форматно-раскроечного станка износ трехгранного угла превышает износ основной режущей кромки в 2-2,5 раза. Здесь сам собой напрашивается вывод о том, что крайне важно тщательно изучить факторы, влияющие на износ зубьев, а также влияние заточки боковых граней на качество режущей поверхности.

Ряд отечественных и зарубежных ученых занимались изучением износа трехгранного угла (место слияния передней, задней и боковой граней). Результаты этих исследований показали, что первые два этапа данного процесса характеризуются равномерным износом по всей режущей кромке. В дальнейшем же износ близ трехгранного угла начинает расти быстрее. В итоге на момент снятия инструмента с форматно-раскроечного станка износ трехгранного угла превышает износ основной режущей кромки в 2-2,5 раза. Здесь сам собой напрашивается вывод о том, что крайне важно тщательно изучить факторы, влияющие на износ зубьев, а также влияние заточки боковых граней на качество режущей поверхности.

Для проведения эксперимента с деревообрабатывающих предприятий Москвы и Московской области были взяты пилы немецкого производства. Сравнение реальных параметров исследуемых пил соответствовало данным, заявленным в их маркировках.

Во время первого этапа эксперимента пилы устанавливались на специальный стенд для определения износа пластин. Этот стенд позволяет измерить торцевое и радиальное биение пилы, а также произвести фотографирование зуба с целью дальнейшего определения степени износа пластин. Поскольку все пилы имеют поочередно косую форму зуба, то измерение износа производилось отдельно по четным и нечетным зубьям. Радиальное биение мерилось в вершине зуба, а торцевое биение - в середине пластины и в теле пилы на расстоянии 10 мм от нижней части пластины.

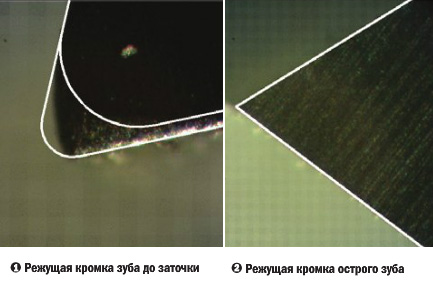

На илл. 1 показан один из зубьев пилы: для большей наглядности выбран зуб с высокой степенью затупления. На снимке четко видно, что режущая кромка не является углом, а имеет переходную поверхность между передней и задней гранями. Эта переходная поверхность обозначается ρ и является главным критерием оценки степени затупления инструмента.

Значение ρ для острого и тупого инструмента не указываются ни в одном ГОСТе. Для дереворежущего инструмента, не оснащенного пластинками твердого сплава, оптимальное значение ρ было определено путем экспериментов. Оно равно 2-4 мкм для острого и 60 мкм - для тупого инструмента. Анализ измерений биения пилы показал, что у всех пил оно находится в пределах допустимых ГОСТ 9769-79 (радиальное биение -0,15 мм, торцевое биение - 0,2 мм).

Вторым этапом эксперимента было измерение с помощью микрометра ширины пластины в самом широком месте, а также заточка пилы по одной из боковых граней. Чтобы раскрой был качественным, боковые грани зубьев должны иметь одну общую поверхность вращения. Заточкой по боковой грани все зубья пилы выводятся в одну плоскость. Заточка по боковой грани производится симметрично с обеих сторон. После заточки каждой из сторон производился замер ширины пластины. Это необходимо для того, чтобы оценить толщину сошлифованного слоя.

После заточки пил по боковым граням производилось повторное фотографирование зубьев пилы и измерение торцевого биения пластин. Результат показал, что радиус скругления режущей кромки стал значительно меньше: он сократился почти вдвое. Благодаря этому величина необходимого съема во время заточки снизилась. Стоит отметить, что в большинстве случаев сошлифовывание 0,01 мм по передней и 0,03 мм по задней поверхностям нужно для создания гладкой поверхности (т.е. ρ уже имеет необходимое значение). Измерение торцевого биения также показало его снижение почти в два раза.

Заключительным этапом эксперимента была заточка пилы по передней и задней поверхностям с последующим измерением радиального биения. Измерение показало, что величина радиального биения в результате заточки не изменилась.

На нем хорошо видно, что зуб стал острым и скругаения режущей кромки в пределах данного увеличения не наблюдается.

В результате проведенного эксперимента установлено, что сошлифовывание 0,02 мм по боковой грани снижает радиус скругления режущей кромки почти в два раза: до заточки - 120 мкм, после заточки - 70 мкм. Благодаря этому необходимая для качественной заточки величина сошлифовываемого слоя снизилась практически вдвое (по передней грани: до заточки - 0,05 мм, после заточки - 0,02 мм; по задней грани: до заточки -0,15 мм, после заточки - 0,06 мм). Это приводит к увеличению возможного количества переточек

Существует мнение, что заточка твердосплавной круглой пилы должна производиться только на заводе-изготовителе. На самом деле это не совсем верно. Ширина режущей грани нового дереворежущего инструмента чаще всего составляет 3,2 мм, толщина полотна пилы -2,2 мм. Отсюда можно сделать вывод, что свес на каждую из сторон составит 0,5 мм. За счет углов поднутрения ширина пластины в самом узком месте составит примерно 2,8 мм (по 0,3 мм на сторону). Поскольку во время заточки зубьев пилы недопустимо снятие слоя «в ноль» (отсутствие свесов приведет к нагреванию пилы), то и суммарная величина заточки может составить не более 0,15 мм на каждую из сторон. Несколько авторитетных источников независимо друг от друга указывают на то, что максимально допустимо семь переточек по боковым граням.

Современные центры для ремонта и обслуживания твердосплавных круглых пил имеют в своем штате станки для заточки пилы по передней и задней граням. Заточка боковых граней используется крайне редко, и то не каждого зуба. А так как заточка зубьев пилы по боковым граням производится лишь во время ремонта (в случае скалывания части зуба или отсутствия пластины полностью), то для этих целей используется самое дешевое оборудование - чаще всего это станки с полностью ручным управлением.

Для сравнения: в Германии в сервисах по ремонту и обслуживанию деревообрабатывающего оборудования используются универсальные станки. Благодаря системе специальных щупов производится измерение всех параметров зуба и построение объемной модели зуба. Такие станки способны в заточке боковых граней достигать точности 0,005 мм. Наличие данного высокоточного и очень дорогого оборудования обусловлено заботой о немецком потребителе. Неудивительно, что и качество пиломатериалов в Германии на порядок выше, чем в России.

Насколько выгодно экономически затачивать пилу по боковым граням? Ответить на этот вопрос нам поможет экономический расчет. Во-первых, стоит помнить, что нецелесообразно рассчитывать одни только затраты на инструмент. Стоимость пилы с алмазными зубьями намного больше твердосплавной круглой пилы. То же касается и заточки. Поэтому затраты на покупку, ремонт и обслуживание алмазного инструмента будут на порядок больше. Однако стойкость алмазного инструмента в разы больше, чем твердосплавного. Так что правильно производить экономический расчет методом сравнения затрат на обработку одного погонного метра заготовки.

Данный расчет учитывает все важные параметры. Среди них скорость подачи, стойкость и ресурс инструмента, затраты на заточку и т.д. Экономический расчет показал, что добиться эффективности от заточки боковых граней фактически невозможно. Количество дополнительных переточек, которое получает инструмент, не дает нужного эффекта в силу более высокой себестоимости заточки одного зуба за счет необходимости дополнительного заточного станка.

А вот если оптимизировать процесс заточки дереворежущего инструмента, можно получить большую выгоду. Снимая во время заточки по передней и по задней граням необходимую (а не излишнюю) величину, можно увеличить срок службы инструмента более чем в два раза. Внедрение данной технологии позволяет снизить затраты на обработку одного погонного метра заготовки почти на 3,5%, что дает свыше 200 тыс. рублей в год с одного форматно-раскроечного центра.

DEREWO.RU — Кирилл Полосухин